Por Paul Haslam, Technical Implementation Manager

Cuando se intenta crear un sistema optimizado de reabastecimiento de consumibles justo a tiempo para una empresa, a veces se puede descuidar el aspecto de la gestión de inventario. Es genial cuando los umbrales de alerta están configurados exactamente dónde deben estar, pero el sistema falla si no hay un stock de consumibles correcto disponible en el momento adecuado.

Conseguir correctos niveles de inventario de stock de consumibles en el ámbito empresarial, es un justo equilibrio entre mantener suficiente stock y no tener demasiado comprometiendo, innecesariamente, el efectivo.

Anteriormente, los niveles de stock se podían calcular en función del número de ciertos modelos de la flota y a veces los cálculos de los requisitos de stock podrían haberse basado en «¿cuántos de estos usamos en el mismo período el año pasado?» Esto no tenía en cuenta, por ejemplo, de cambios en los patrones de uso del cliente o cambios en el número de ciertos modelos en la flota, etc., lo que a menudo llevaba a niveles de inventario de stock incorrectos y que no era lo ideal.

Hay una mejor manera.

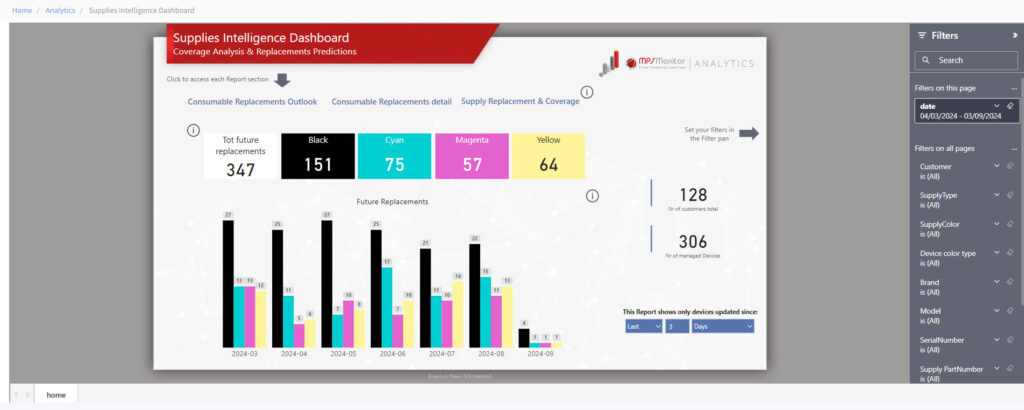

Utiliza los datos capturados de tu flota de impresoras para mostrar requisitos de stock predictivos en tiempo real durante períodos específicos.

Esto permite asegurar a la empresa que el almacenamiento de stock de consumibles sea preciso, para que los pedidos se puedan despachar según sea necesario optimizando el servicio de entrega justo a tiempo, garantizando también que el flujo de efectivo se utilice de manera óptima.

No es necesario preocuparse por los cambios en los patrones de uso cada vez que se contacta un dispositivo, porque los requisitos de stock se recalculan en función de las lecturas más recientes.

Si hay problemas con ciertos suministros que entran en restricción, la empresa lo sabrá con anticipación y tendrá tiempo para obtener stock de diferentes proveedores si es necesario.

Deja que la tecnología haga el trabajo, no hace falta que sigas recordando lo que hiciste anteriormente basando las cosas en datos que ya no son válidos.

Caso de uso: Transformación de la gestión de stock de consumibles con análisis predictivos

Desafíos enfrentados por un distribuidor de impresión gestionada y cómo pueden abordarse

La Compañía A tiene aproximadamente 750.000 € en stock de consumibles para atender una flota de 6.500 dispositivos.

- Los niveles de stock se basaban en los niveles anteriores de stock de los últimos 12 meses, por lo que no se tuvieron en cuenta los cambios en los patrones de uso o las diferencias en los modelos de la flota

- Los consumibles fueron seleccionados por un equipo que nunca supo de un día para otro el volumen de solicitudes de consumibles, y los consumibles fueron seleccionados a mano sin verificar lo que se eligió.

Un análisis de la situación encontró que:

- Algunos artículos de stock de consumibles habían permanecido en el almacén durante más de 18 meses (stock antiguo).

- A menudo había escasez de ciertos códigos de piezas de consumibles para cumplir con los pedidos.

- El servicio de entrega justo a tiempo debía mantenerse en tiempos de espera subóptimos para poder examinar las escaseces de stock.

- Se ordenó stock a los distribuidores por los cuales se pagó un costo de entrega, y luego se incurrió en un costo de entrega adicional cuando el consumible fue despachado realmente desde el almacén.

- El stock de consumibles ocupaba aproximadamente el 20% del espacio total del almacén.

- Se esperaba que el equipo que seleccionaba los consumibles seleccionara todos los pedidos, sin considerar carga de trabajo, enfermedad o vacaciones.

- Los errores en la selección de códigos de piezas de consumibles eran comunes, especialmente cuando había muchos pedidos el mismo día, incrementando el esfuerzo y los costos administrativos.

- Se adjuntaban etiquetas de entrega incorrectas a los artículos de stock, lo que provocaba que el consumible incorrecto se enviara al lugar incorrecto, incrementando el esfuerzo y los costos administrativos.

- A veces, debido al gran volumen de pedidos en un día particular, no todos los pedidos se procesaban ese día, consiguiendo que los dispositivos se quedaran sin un consumible en particular.

Cómo se abordó esto:

Etapa 1

- Utilizando el análisis predictivo, los niveles de inventario de stock de consumibles se ajustaron a la demanda pronosticada, lo que llevó a la eliminación de todo el stock antiguo y aseguró que el stock estuviera disponible para los pedidos.

- Donde había un problema con el stock de consumibles, por ejemplo, una restricción de suministro, el controlador de stock lo sabía con anticipación y tenía tiempo para obtener stock de otro lugar.

- El servicio de entrega justo a tiempo podía funcionar en niveles óptimos ya que siempre había stock disponible para cumplir con los pedidos.

Etapa 2

- Utilizando el análisis predictivo para proporcionar la demanda pronosticada, todo el stock de consumibles fue trasladado a un distribuidor.

- El distribuidor proporcionó una instalación mediante la cual el pronóstico de stock de consumibles se utilizaba para asignar ese stock al distribuidor, para cumplir con los pedidos al ser recibidos.

- Donde se identificaron posibles escaseces de stock, el distribuidor tenía la opción de obtener el stock de otro lugar y atender un pequeño número de pedidos desde el almacén, como se hacía anteriormente.

- El distribuidor garantizaba que cualquier pedido recibido hasta las 17:45 cada día sería procesado, recogido y empacado para su entrega al día siguiente.

- El distribuidor proporcionaba verificación electrónica de los pedidos seleccionados para asegurar que cualquier selección incorrecta se eliminara del servicio de reabastecimiento de consumibles.

- El servicio de entrega justo a tiempo podía permanecer a niveles óptimos ya que siempre había stock disponible para los pedidos.

- Los pedidos se enviaban directamente desde el distribuidor, eliminando un costo adicional de entrega y mejorando la huella de carbono del servicio de reabastecimiento de consumibles.

- Se liberaba espacio en el almacén del distribuidor.

- El equipo que seleccionaba y empacaba los consumibles anteriormente en el distribuidor solo tenía que seleccionar y empacar el pedido ocasional de consumibles en respuesta a las escaseces de stock en el distribuidor de donde se obtuvo un stock alternativo.

Si deseas obtener más información sobre cómo puedes beneficiar del análisis predictivo utilizando la plataforma MPS Monitor, ¡no dudes en contactarnos!